在當今以效率與韌性為核心競爭力的制造業浪潮中,供應鏈的數字化轉型已不再是可選項,而是關乎企業存續與發展的必由之路。智慧工廠作為制造業皇冠上的明珠,其成功運行離不開一套深度融合、智能協同的供應鏈解決方案。本文將深入解讀智慧工廠的智能制造供應鏈體系,及其如何重塑現代企業管理范式。

一、核心內涵:從線性鏈條到智慧網絡

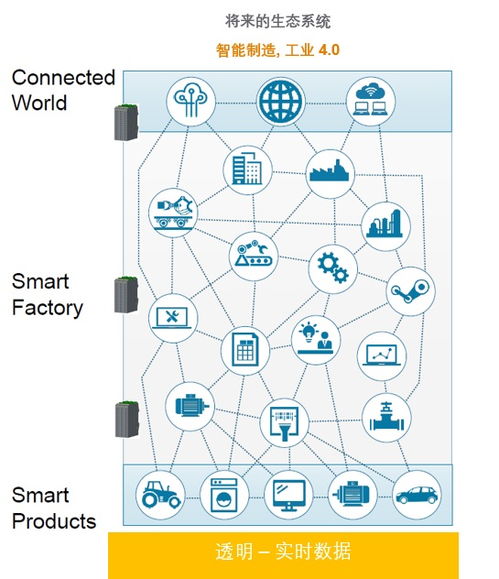

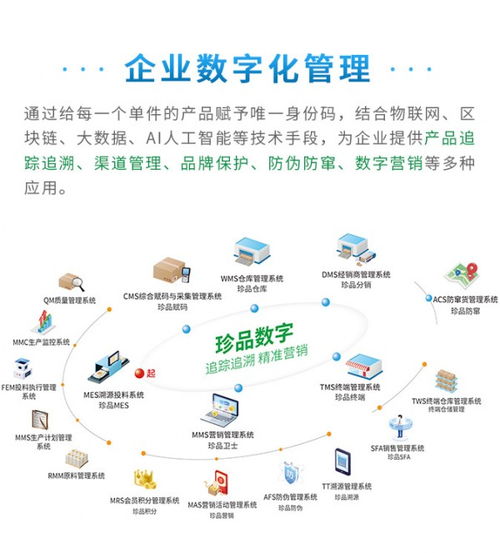

傳統供應鏈往往呈現線性的、分段式的特征,信息傳遞滯后,響應緩慢。而智慧工廠的供應鏈解決方案,其核心在于利用物聯網(IoT)、大數據、人工智能(AI)、云計算和區塊鏈等技術,將供應商、制造工廠、物流體系與終端客戶連接成一個實時互動、可視可感的智慧網絡。

- 全鏈路可視化:通過傳感器和物聯網設備,從原材料入庫、在制品流轉到成品出庫的每一個環節都產生實時數據,管理者可以像查看“物流地圖”一樣,精準掌握物資與信息的流動狀態。

- 需求驅動生產:借助大數據分析市場趨勢和客戶訂單,供應鏈能夠實現從“推動式”生產向“拉動式”生產的根本轉變,實現精準預測、按需生產,極大降低庫存成本和呆滯風險。

- 智能協同決策:AI算法不僅用于優化排產計劃、物流路徑,更能基于全局數據模擬不同決策下的供應鏈表現,輔助管理者在采購、生產、配送等環節做出最優選擇。

二、解決方案架構:技術賦能的四大支柱

一套完整的智慧工廠供應鏈解決方案,通常構建于四大技術支柱之上:

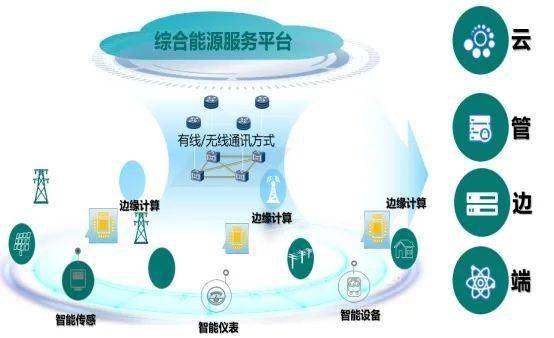

- 智能感知與連接層:作為數據源頭,通過RFID、工業傳感器、機器視覺等,實現人、機、料、法、環全要素的數字化采集與互聯。

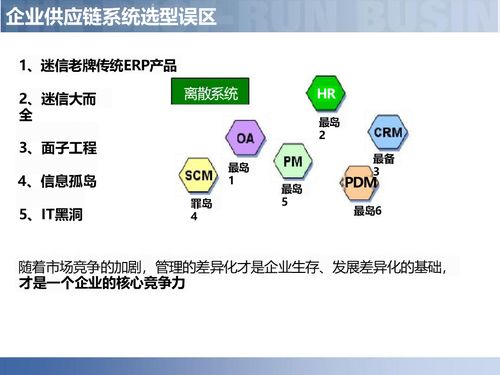

- 工業互聯網平臺層:作為“數字大腦”,整合來自ERP(企業資源計劃)、MES(制造執行系統)、WMS(倉儲管理系統)及外部系統的數據,形成統一的數據湖,打破信息孤島。

- 智能應用與分析層:在此平臺上,部署高級計劃與排程(APS)、智能倉儲管理、預測性維護、質量追溯等具體應用,利用AI模型進行深度分析與自主優化。

- 智慧決策與協同層:最終面向管理層和合作伙伴,提供實時的指揮看板、風險預警、協同門戶,支持端到端的戰略決策與業務協同。

三、企業管理變革:從經驗驅動到數據智能

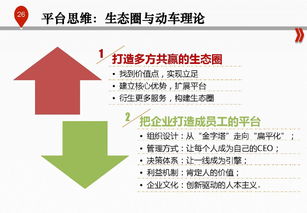

供應鏈數字化的推進,深刻改變了企業管理的內涵與方式:

- 決策模式升級:管理決策從依賴個人經驗和部門匯報,轉變為基于全鏈條實時數據的科學分析與模擬仿真,實現從“事后應對”到“事前預測、事中調控”的跨越。

- 組織邊界模糊:企業內部研發、生產、采購、銷售等部門,以及與外部供應商、物流商之間,基于共享的數字平臺實現高效協同,組織變得更加扁平、敏捷和開放。

- 風險管理強化:通過數字化工具,企業能夠實時監控供應鏈各環節的潛在風險(如供應商中斷、物流延遲、質量波動),并快速啟動應急預案,顯著提升供應鏈的韌性與抗風險能力。

- 創新文化孕育:數據成為核心資產,鼓勵企業培養數據文化,推動員工從執行者向問題解決者和創新者轉變,持續優化流程與業務模式。

四、挑戰與展望

盡管前景廣闊,但企業在實施過程中也面臨諸多挑戰:高昂的初始投資、現有系統的集成難度、數據安全與隱私保護、以及復合型數字化人才的短缺。成功的數字化轉型并非一蹴而就,它需要清晰的戰略規劃、堅定的領導力支撐、循序漸進的實施路徑以及持續的迭代優化。

隨著5G、數字孿生、邊緣計算等技術的成熟,智慧工廠的供應鏈將更加自治、自適應。它不僅能滿足個性化定制的需求,更能主動感知并適應市場變化,最終演變為一個自我學習、持續進化的“智慧生命體”,為企業在全球競爭中構筑起堅實而靈活的基石。

供應鏈數字化是智慧工廠的神經中樞,其價值遠不止于效率提升,更在于賦予企業前所未有的洞察力、敏捷性與韌性。對于企業管理而言,擁抱這一變革,即是擁抱以數據驅動為核心的未來管理新范式。